Case

Besseling: langere levensduur zorgt voor meer binding met klanten

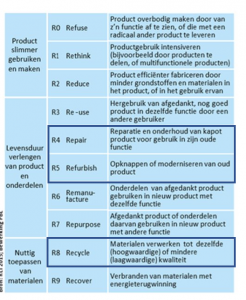

Besseling Techniek is een fabrikant van dekwassers, die ze verkopen onder de productnaam: ‘Roofmasters’. Besseling heeft innovatie hoog in het vaandel staan en zijn de afgelopen jaren steeds meer circulair gaan werken. Zo houden ze zich bezig met onderhoud, revisie en recycling. Dit levert veel waarde op voor de klanten, omdat zij gereviseerde producten kunnen aanschaffen tegen de helft van de prijs in plaats van een nieuwe dekwasser van tussen de 60.000 en 100.000 euro. Verder zorgt de ‘Roofmaster’ voor meer opbrengst voor de klanten, in sommige gevallen zelfs 4% meer. Besseling zorgt ervoor dat machines zo lang mogelijk mee kunnen. Dit doen ze onder andere door in het ontwerp ervoor te zorgen dat nieuwe onderdelen compatibel zijn voor alle modellen. Ook zorgen ze ervoor dat oude machines met de nieuwste technologie worden uitgerust, zodat ze als gereviseerde machine opnieuw in de markt gezet kunnen worden.

‘’We zouden veel meer geld kunnen verdienen, maar we vinden het een sport om met de klant mee te denken.”

Het bedrijf en de uitdaging

Jorien Plak-Schouten, commercieel manager: ‘’Besseling Techniek is opgericht in 1984 en was oorspronkelijk een fabrikant van onder andere hogedrukpompen, plantmachines, oogstwagens. Ons bedrijf is gevestigd in Heerhugowaard en heeft 11 vaste werknemers in dienst. Verder leveren we onze ‘Roofmasters’ niet alleen in Nederland, maar wereldwijd, van het Midden-Oosten tot China en Rusland.

Onze eerste dekwasser, een voorloper van de Roofmaster, ontwikkelden we in 1989. Toen Besseling succes kreeg met de dekwasser, die ervoor zorgt dat de daken van grote kassen bewassen wordt, besloten we ons volledig hierop toe te leggen. We innoveren, installeren en onderhouden ze, inclusief het besturingssysteem en alle toebehoren. Dat doen we vanuit Nederland, voor klanten overal ter wereld.

Besseling Techniek was al vanaf de allereerste installatie (ruim 30 jaar geleden) circulair, groen en duurzaam bezig, al lang voordat het “hip” werd. Voor ons is het geen trend waar we in mee gaan, maar een stukje van ons bedrijfsDNA, een kernwaarde, een vanzelfsprekendheid en, toegegeven, af en toe een uitdaging. Als innovatief bedrijf proberen we altijd te kijken naar nieuwe mogelijkheden voor de klant. Onze klanten willen dat de kassen zo efficiënt mogelijk gebruikmaken van zonlicht zodat de productie zo hoog mogelijk is. Zo zijn we vanzelf steeds meer circulair gaan werken.

We willen steeds blijven ontwikkelen en zien nog steeds verbeterpunten aan onze machines. Het is een uitdaging om onderdelen te vinden die overal toepasbaar zijn; ook bij een dertig jaar oude dekwasser. Want het is niet handig voor monteurs om twintig verschillende schroefjes mee te moeten nemen voor een onderhoudsklus.

We denken graag mee met onze klanten om een zo goed mogelijke oplossing te vinden. Dit is soms ook in ons nadeel. Bijvoorbeeld als een klant twee kassen heeft. Als we voor elke kas een machine verkopen, verdienen we daar het meeste aan. We hebben echter een platform ontwikkeld waardoor de machine van de ene kas naar de andere kas kan rijden. Voor ons een leuke technische uitdaging en de klant is blij, want het scheelt hem de kosten voor een tweede dekwasser.

Ook hebben we soms niet direct contact met de teler. Bijvoorbeeld als we samenwerken met grote kassenbouwers die wereldwijd kassen ontwikkelen. Onze dekwasser is dan maar een heel klein druppeltje in het grote kasbouwproject van tientallen miljoenen. Niemand maakt zich dan druk over waar de machine moet komen te hangen of hoeveel aansluitpunten er op de gevel moeten, maar wij wel. Dan zien wij dat het veel efficiënter, goedkoper en minder arbeidsintensief kan voor de medewerkers op een tuin. We proberen vervolgens toch onze eigen mening daarin te laten horen.

Wat hebben jullie gedaan? (Circulaire oplossing)

Repair

Repair

Jorien: “Sommige van onze machines zijn dertig jaar oud, maar draaien nog steeds als een zonnetje. De basis is stevig en slijtgevoelige onderdelen kunnen we vervangen. We zorgen dat nieuwe onderdelen compatibel zijn met alle modellen. Er is namelijk niets lulligers dan dat er één onderdeel stuk is en je daarom een geheel nieuwe machine moet kopen. Door al bij het ontwerpen goed na te denken en rekening te houden met bestaande installaties kunnen we alle bestaande machines makkelijk upgraden. De levensduur van de machines kan daardoor enorm verlengd worden.

Refurbish/Remanufacturing

Ook reviseren we oude machines. We halen ze uit elkaar en kijken wat we opnieuw kunnen gebruiken. We passen de nieuwste technieken toe om ze zo goed mogelijk te laten werken. Zo zijn we een paar jaar geleden overgestapt van een hydraulische naar een elektrische aandrijving. Hierdoor is de dekwasser veel sneller en efficiënter geworden, heeft hij minder storingen en rijdt hij stabieler.

Recycle

De onderdelen die we niet kunnen hergebruiken omdat ze af zijn of te duur om te reviseren, recyclen we en leveren we gescheiden aan voor verdere verwerking. We halen olie eruit, ontleden de kabels en proberen zo min mogelijk afval te hebben. We werken heel secuur, want hoe beter we omgaan met onze materialen hoe meer we ervoor krijgen. Zo is gestript koper veel meer waard dan koper dat nog in de kabel zit.”

Waarom hebben jullie dat gedaan?

Klantwaarde verhogen

Klantwaarde verhogen

Jorien: ‘’Een nieuwe dekwasser kost tussen de 60.000 en 100.000 Euro, terwijl we gereviseerde machines verkopen mét de nieuwste technologie voor iets meer dan de helft. We zouden veel meer geld kunnen verdienen, maar we vinden het een sport om met de klant mee te denken. Hopelijk denkt de tevreden klant dan ook aan ons als hij een extra kas laat bouwen in de toekomst.

Innovaties toepassen

‘’Onze producten zijn het resultaat van meer dan 30 jaar innovatiedrang met een scherp oog voor de wensen van telers overal ter wereld. Waaronder gebieden met veel stof en extreme temperaturen, zoals het Midden-Oosten. Dit heeft geresulteerd in dekwassers die stabieler, steviger, betrouwbaarder én zuiniger zijn dan welk ander systeem ook.’’

Onze app is ook een innovatie waarbij we de klantwaarde verhogen. Daarmee kan de klant op afstand zijn dekwasser aansturen en wij kunnen meekijken met de prestatie van de machine. Dit geeft ook grote voordelen voor klanten in het buitenland, met name qua communicatie en snelheid. Als een teler uit bijvoorbeeld Azerbaijan belt met de boodschap ‘machine broke, no work’ dan kunnen wij meekijken waar het ongeveer aan kan liggen. We hoeven er niet meer heen en we hoeven geen moeilijke technische vragen te stellen. We kijken naar meer mogelijkheden qua digitalisering.’’

Wat levert het op?

Jorien: “Omdat onze machines het glas schoonhouden, hoeven telers minder aardgas te stoken om de kas te verwarmen en minder lichten aan te hebben. Wanneer je een kas niet wast scheelt dat al snel 2-5% licht, wat misschien niet veel lijkt, maar door de grote oppervlakten flink op kan lopen. In de tuinbouw is de stelregel dat 1% meer licht gelijk staat aan 1% meer opbrengst. De Roofmaster zorgt simpelweg dat je kas meer opbrengt. Volgens onze klanten wel vier procent meer. In gebieden met veel vervuiling kan dit percentage nog flink oplopen. Je kunt dus ook wel zeggen dat wij zonlicht verkopen en geen machines. Vandaar onze ondertitel “Harvest the Daylight” oftewel “oogst het daglicht”. De terugverdientijd is gemiddeld drie jaar, terwijl onze Roofmasters veel langer meegaan.

Verder noemen wij circulariteit niet als verkoopargument. Klanten weten dat we producten leveren met een hoge kwaliteit en circulariteit is een mooie bijkomstigheid. Onze klanten gaan er niet meer voor betalen. Ze worden wel enthousiast, als we ze uitleggen dat ze heel veel energie gaan besparen. Dit draagt bij aan een hogere klanttevredenheid.

Daarnaast is ons nieuwste type dekwasser dankzij zijn efficiënte gebruik van energie en water ook opgenomen in de Milieulijst van de Rijksdienst voor Ondernemend Nederland. Bovendien rijdt de elektrische dekwasser stabiel, waardoor onderdelen en slijtdelen langer meegaan.’’

Advies aan andere ondernemers

Jorien: ‘’Veel bedrijven zijn vaak al op de goede weg. Wij zijn gewoon gaan analyseren welke dingen we deden en of al die dingen nodig waren. Vanuit die gedachte zijn we aan de slag gegaan met innovatie. We waren in eerste instantie heel reactief, maar zijn nu proactief aan de slag gegaan. Dat wil ik ook meegeven aan andere ondernemers.’’

Deze case is gebaseerd op een interview op ww.circulairemaakindustrie.nl met Jorien Plak-Schouten, commercieel manager bij Besseling Techniek. Dit is aangevuld met informatie op basis van een telefonisch gesprek met Jorien Plak-Schouten.