Kennisdossier: Lithium-ion batterijen

Je vindt hem in elektrische auto’s, fietsen en scooters, maar ook in je telefoon, laptop en tablet. De lithium-ion (Li-ion) batterij zit in bijna elk oplaadbaar elektrisch apparaat. Hij is razend populair doordat hij veel elektriciteit kan opslaan terwijl hij relatief weinig weegt, snel oplaadt en snel zijn energie weer afgeeft. Hoe gaan we circulair om met de opmars van deze superbatterij?

De verwachting is dat 11 miljoen ton Li-ion batterijen het einde van hun levensduur bereiken tussen nu en 2030

Vooral door de elektrificatie van mobiliteit groeit de vraag naar Li-ion batterijen sterk. Zo zijn in mei dit jaar een recordaantal elektrische fietsen in Nederland verkocht, 58.000 e-bikes. De elektrische fietsen vonden gretig aftrek dankzij de combinatie van coronamaatregelen en mooi weer. Maar ook voor corona werden veel e-bikes verkocht, in 2019 was 40% van alle verkochte nieuwe fietsen een e-bike, 400.000 stuks.

Ook de elektrische auto zit flink in de lift. In 2020 is naar verwachting 15% van de nieuwe auto’s in Nederland een elektrische auto. En dat wordt alleen maar meer, om de Nederlandse klimaatdoelstellingen te behalen is een exponentiële groei nodig van de elektrische auto. Vanaf 2030 wil de branche zelfs helemaal geen auto’s verkopen met een diesel- of benzine verbrandingsmotor. Dan zullen de ongeveer 400.000 nieuwe auto’s die jaarlijks op de markt komen aangedreven worden met batterijen of andere nieuwe vormen van energie, zoals waterstof.

De verwachting is dat 11 miljoen ton Li-ion batterijen het einde van hun levensduur bereiken tussen nu en 2030. Hoe gaan we hier circulair mee om?

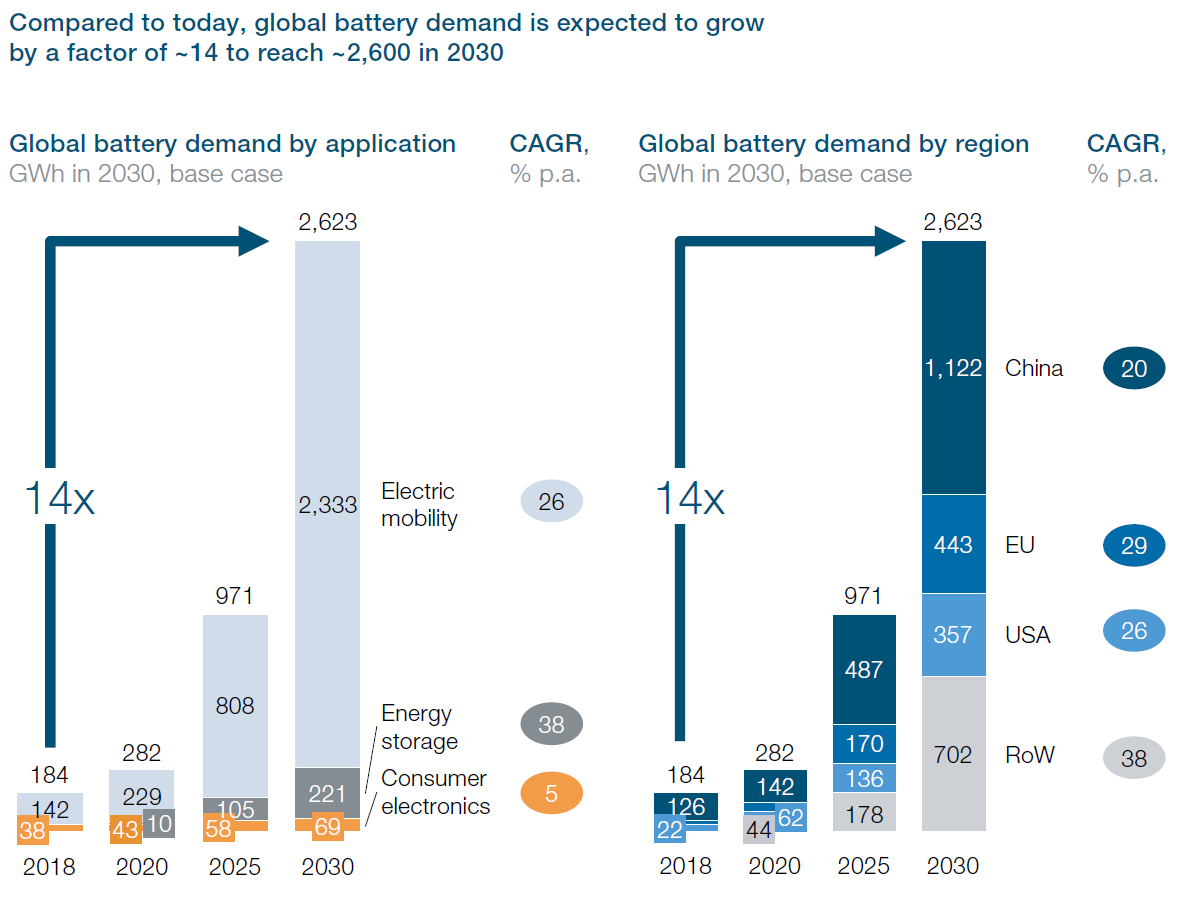

Afbeelding 1: Projectie van de wereldwijde groei van de batterij-industrie (World Economic Forum, 2019) | CAGR = Compound annual growth rate.

Toelichting: De exponentiele stijging van het gebruik van batterijen wordt primair verwacht in de mobiliteitssector. In de andere sectoren zoals electronica en ICT is een meer stabiele groei te zien. Daar zullen batterijen wel een belangrijkere rol innemen, maar worden de batterijen vooral ook lichter of kunnen ze meer energie bevatten. Dat zie je bijvoorbeeld terug in de batterij van je telefoon die niet zwaarder wordt maar wel veel langer meegaat.

Waar bestaan batterijen van elektrische auto's uit?

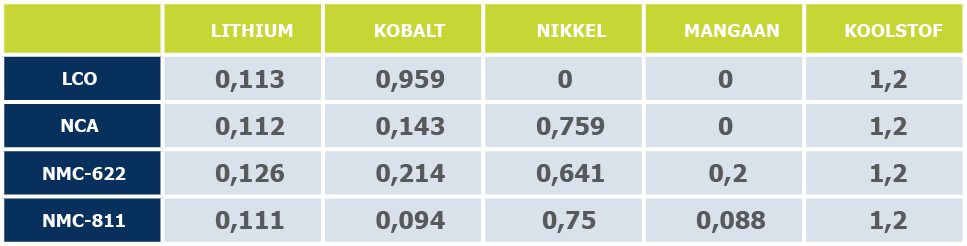

De exponentiele stijging van het gebruik van batterijen wordt primair verwacht in de mobiliteitssector. Waar bestaan die batterijen uit? Neem de elektrische auto. De meeste auto’s hebben zogenaamde nikkel-mangaan-kobalt (NMC) batterijen, met een kathode van deze drie metalen. Modernere NMC batterijen bevatten over het algemeen minder kobalt en lithium. De metaalvraag per type batterij is weergegeven in onderstaande tabel.

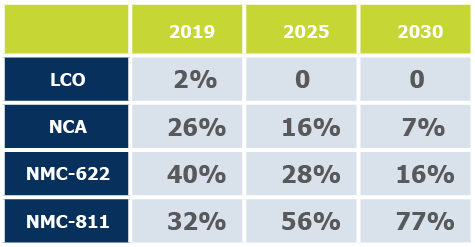

Tabel 1: Metaalvraag per type batterij, in kg/kWh (Metabolic, Universiteit Leiden, Copper8, 2019)

Nieuwe auto’s zijn daarbij uitgerust met moderne batterijen (zoals de NMC-811), die per kWh minder kobalt en lithium bevatten. De verwachte verhouding tussen deze technologieën voor de komende jaren is weergegeven in tabel 2.

Tabel 2: Verwachte ontwikkeling aandeel batterijtypes in verkochte elektrische auto’s (Metabolic, Universiteit Leiden, Copper8, 2019)

Wat voor metalen zitten in de batterijen?

Lithium

Lithium wordt voornamelijk gewonnen in Australië (uit het rotsachtige materiaal spodumeen) en Chili en Argentinië (uit zoutmeren). Bijna de helft van de wereldwijde lithiumproductie is op dit moment in Chinees eigendom, ondanks dat veel van de mijnen niet in China staan.

De productie in Zuid-Amerikaanse zoutmeren kost veel water, dat gezien de toenemende droogte in deze regio’s leidt tot conflicten tussen de lokale bevolking en mijnbouwbedrijven. Daarnaast leiden deze zoutmeren tot grote aantasting van het landschap, omdat deze open moeten worden gebroken om ‘baden’ te creëren waarin het water kan verdampen zodat het lithium kan worden gewonnen. Lithiumproductie uit zeewater wordt vaak genoemd als oplossingsrichting voor de toekomst, maar vraagt veel energie per gram lithium.

Kobalt

Ruim 60% van de wereldwijde productie vindt plaats in de Democratische Republiek Congo. De mijnbouw daar is berucht om zijn slechte arbeidsomstandigheden, kinderarbeid en corruptie.

Congo en Marokko zijn bijzonder, omdat hier primair kobalt wordt gewonnen. De overige kobaltproductie is bijvangst van de koper- of nikkelmijnbouw. Mijnbouwbedrijven zijn huiverig om investeringen in aanvullende kobaltproductie te doen, omdat deze qua productiekosten moeilijk kunnen concurreren met Afrikaanse kobalt.

Nikkel

Omdat nikkel grootschalig wordt gewonnen en toegepast – onder meer in roestvrij staal – wordt het niet als kritiek metaal aangemerkt. Nikkel is desondanks problematisch, omdat de productie gepaard kan gaan met grote milieuschade. Norilsk, de thuisstad van een van ‘s werelds grootste nikkelproducenten (Norilsk Nickel), is tevens een van de meest vervuilde steden ter wereld.

In 2017 werden in de Filipijnen 23 mijnen – overwegend nikkelmijnen – gesloten als gevolg van hun milieuschade. Er zijn naar verwachting nog flinke onontdekte reserves in het Arctisch gebied en op oceaanbodem, maar winning hiervan zal gepaard gaan met enorme risico’s voor kwetsbare ecosystemen.

De noodzaak voor circulariteit

Circulariteit verkleint de negatieve impact van grondstofwinning voor batterijen én biedt bedrijfskansen in Europa. Voor Europa is een circulaire waardeketen van batterijen extra belangrijk omdat de grondstoffen die nodig zijn voor batterijen niet in Europa gewonnen worden. De belangrijke vraag is of wij de kritische metalen krijgen die wij nodig hebben, wanneer de vraag groter is dan de beschikbaarheid, en ’s werelds grootste kritieke metaalproducent China bepaalt aan wie hij zijn producten verkoopt. Europa wil die afhankelijkheid verkleinen en zet ook in op productie van batterijen in Europa en op het terugwinnen van de batterijgrondstoffen.

Impact op milieu & mensenrechten

Het opschalen van de productie van grondstoffen voor batterijen in het komende decennium zal in een ongekend tempo verlopen. Dat gaat niet zonder impact op mens en milieu. De populaire Li-ion batterij bestaat uit een combinatie van meerdere materialen, de belangrijkste daarvan zijn nikkel, mangaan, kobalt en uiteraard ook het lithium zelf. De vraag naar deze grondstoffen groeit dan ook hard. De verwachting is dat in 2030 de vraag naar Kobalt is verdubbeld en dat we van lithium zelfs zes keer zoveel nodig hebben. Dit vereist in de eerste plaats een aanzienlijke uitbreiding van de infrastructuur in specifieke regio’s. Zo bevindt ongeveer 50% van de wereldwijde kobaltmijnreserves bevindt zich in de Democratische Republiek Congo (DRC), en 99% van de lithiumreserves in Chili, Argentinië, Australië en China. Het is een aanzienlijke uitdaging om op een verantwoorde en duurzame wijze om te gaan met deze groei in de mijnbouw.

Zo is kobaltmijnbouw in DCR berucht om zijn slechte arbeidsomstandigheden, kinderarbeid en corruptie. Nikkel is problematisch omdat de productie gepaard kan gaan met grote milieuschade. Norilsk in Rusland, de thuisstad van een van ‘s werelds grootste nikkelproducenten (Norilsk Nickel), is tevens een van de meest vervuilde steden ter wereld. De productie van lithium in Zuid-Amerikaanse zoutmeren kost veel water, dat gezien de toenemende droogte in deze regio’s leidt tot conflicten tussen de lokale bevolking en mijnbouwbedrijven.

Hoe zorgvuldiger we met batterijen omgaan, hoe minder nieuwe grondstoffen met bijbehorende milieu- en mensenrechtenschendingen we nodig hebben.

De kobaltmijnbouw in de Democratische Republiek Congo is berucht om zijn slechte arbeidsomstandigheden, kinderarbeid en corruptie

Afhankelijkheid verkleinen

Wereldwijd is er een groeiende afhankelijkheid van kritieke metalen, wat ook in de media afgelopen jaren sterker zichtbaar is geworden. Door handelsconflicten tussen China en de Verenigde Staten, of eerder al met Japan, wordt de afhankelijkheid van de Chinese productie van schaarse metaalstromen duidelijk zichtbaar. Het gevolg is plotselinge sterke prijsstijging voor grondstoffen, neem bijvoorbeeld neodynium dat in 2017 negentig keer zo duur werd vergeleken met een jaar eerder. Wanneer een aantal kritieke metalen niet meer worden geëxporteerd kunnen bepaalde producten niet meer gemaakt worden. Dat geldt niet alleen voor elektrische auto’s, maar ook voor bijvoorbeeld zonnepanelen of industriële apparatuur. In de komende jaren gaat niet alleen in Europa, maar ook in andere delen van de wereld de behoefte naar batterijen stijgen (zie afbeelding 1). Als gevolg daarvan stijgt ook de vraag naar kritische metalen. Dit zet de beschikbaarheid onder druk. De belangrijke vraag is of wij de kritische metalen krijgen die wij nodig hebben, wanneer de vraag groter is dan de beschikbaarheid, en één dominante speler bepaalt aan wie hij zijn producten verkoopt.

China is op dit moment wereldwijd de dominante speler in de productie van kritische metalen – en die dominantie groeit. Het land heeft de afgelopen jaren structureel de economische waarde van deze kritieke metalen vergroot: eerst heeft zij de winning van deze grondstoffen opgebouwd en vervolgens de productie van de metalen uit deze grondstoffen geïnternaliseerd. Zo is bijna de helft van de wereldwijde lithiumproductie op dit moment in Chinees eigendom, ondanks dat veel van de mijnen niet in China staan. En hoewel kobalt voornamelijk in Congo wordt gewonnen, vindt 80-90% van de wereldwijde raffinage plaats in China. Nu bouwt het land haar productie van componenten en producten, waarin kritische metalen zitten verwerkt, verder uit. Een studie van Benchmark Mineral Inteligence stelt dat China 68% van de productie van Li-ion batterijen voor haar rekening neemt (tegenover 6,7% in Europa), en bovendien ~80% van de overige individuele processtappen in de productieketen.

Naast China probeert Japan ook mijnbouw buiten het eigen land in handen te krijgen. Japan is net als Europa vooral afhankelijk van import van grondstoffen en heeft zelfs een apart staatsbedrijf (JOGMEC – Japan Oil Gas Metals National Corporation) dat continu met grondstoffenvraagstukken bezig is. Dit om te zorgen dat de Japanse high tech industrie voldoende voorraden heeft. Japan is hier al veel langer mee bezig dan Europa.

China is op dit moment wereldwijd de dominante speler in de productie van kritische metalen – en die dominantie groeit.

Circulaire kansen

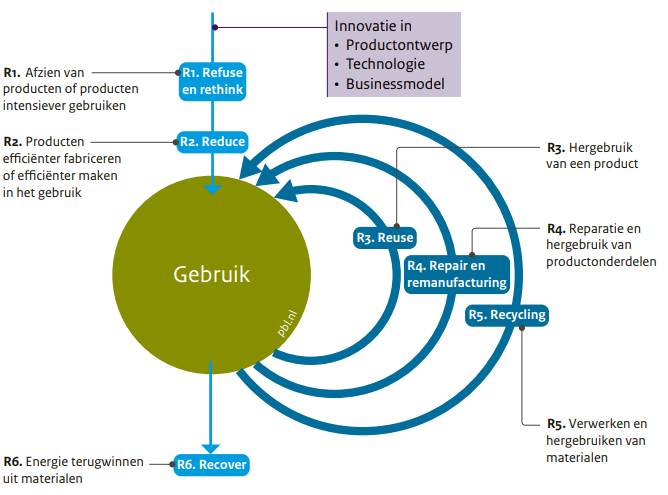

Er zijn tal van kansen voor een circulaire batterijketen. Aan de hand van de R-ladder (afbeelding 2) lichten we ze toe.

Afbeelding 2: R-ladder met strategieën van circulariteit (PBL, 2019)

R1. Refuse and rethink

Circulairiteit start bij de vraag of je een product echt nodig hebt (refuse) en of het mogelijk is om producten intensiever te gebruiken door ze te delen of multifunctioneel te maken (rethink).

(Zelfrijdende) deelauto’s, goed OV en meer thuiswerken kunnen de groei van autoverkoop verminderen. Dit verkleint ook de hoeveelheid batterijen die nodig zijn. Er zijn reeds verschillende initiatieven, zowel publiek als privaat, die deelauto’s stimuleren. De op dit moment verwachte groei richting 80.000 business-to-consumer deelauto’s in 2030 lijkt echter niet voldoende. Er is dus ruimte voor nieuwe concepten. Interessant aan deelplatformen is dat eigenaarschap bij de exploitant blijft. Dit stimuleert het efficiënt inzetten van de deelauto’s door het optimaliseren van het gebruik, het verlengen van de levensduur en doelgericht ontwerp om reparatie en demontage te vergemakkelijken. Ook is vanuit de onderhoudshistorie informatie beter beschikbaar over bijvoorbeeld de conditie en daarmee de restwaarde van een batterij.

Binnen batterij-innovatie komt rethink aan de orde door batterijen te ontwerpen die beter repareerbaar & recyclebaar zijn. NOWOS is hier nu al mee bezig. Jan Bartels, mede-oprichter NOWOS, vertelt:

“We willen zorgen dat accu’s steeds beter te repareren en te recyclen zijn. Daarvoor gaan we in gesprek met de fabrikanten. Zo hadden we onlangs een gesprek met een Taiwanese fabrikant die een nieuw product voor Europa maakt. We vertelden over het negatieve effect van vulmiddel op accu’s. Dit is een goedkope productiemethode waarbij je de accu maakt en daarna volspuit zodat de cellen niet meer kunnen bewegen. Hij is dan alleen niet meer, of zeer moeilijk, te repareren. We vertellen dan over het effect van het vulmiddel versus andere, meer circulaire technieken. De producent gisteren stond hier welwillend tegenover en was blij met deze nieuwe blik op zijn product.”

We willen zorgen dat accu’s steeds beter te repareren en te recyclen zijn.

Jan Bartels, medeoprichter NOWOS

R2. Reduce

Hierbij is het zaak om producten efficiënter te fabriceren of efficiënter te maken in het gebruik, zoals minder materialen gebruiken voor dezelfde presentatie. Belangrijk daarbij is steeds vanuit een systeemperspectief te denken. Als minder gebruik van een bepaald materiaal leidt tot een product dat niet meer repareerbaar of recyclebaar is dan wordt het systeem als geheel minder circulair.

Interessant hierbij is de kans om de Europese batterijmarkt te versterken. Het ontwikkelen van nieuwe batterijtechnologieën is echter een zeer kostbaar en tijdrovend proces: allereerst omdat dit fundamenteel onderzoek vraagt, en daarnaast omdat opschaling van nieuwe technologieën erg kapitaalintensief is. Daarbij ontstaan er nieuwe risico’s, zowel technologisch als qua beschikbaarheid van eventueel nieuw toegepaste metalen.

Hoewel Nederland daarin qua volume aan auto’s in Europa en ook in de autoproductie zelf een klein land is, zijn we wel een belangrijke speler in de hightech maakindustrie. Er zijn dan ook meerdere partijen in Nederland actief bezig met het verkennen van die batterijtoepassingen. Het is ook een onderwerp dat op de agenda staat van de regering en in de komende jaren zowel vanuit Europa als vanuit de Nederlandse regering meer aandacht zal gaan krijgen.

Nederland heeft potentieel wel een positie in heavy-duty batterij toepassingen met de kennis die er is op het gebied van de productie van trucks, bussen en scheepsbouw. Op het gebied van de productie van batterijen ligt de nadruk nu vooral op Europese schaal en is door de Europese Investeringsbank onlangs een grote lening verstrekt van ruim 350 miljoen Euro voor de realisatie van een nieuwe batterijfabriek in Zweden. De grondstoffen die nodig zijn om die fabriek in de toekomst te voorzien van circulaire grondstoffen kunnen straks ook uit Nederland komen.

R3. Reuse batterij of componenten

Batterijen uit auto’s worden in een paar proefprojecten al gebruikt om hernieuwbare energie op te slaan. Zo ligt er op forteiland Pampus een gebruikte auto-accu om zonne- en windenergie op te slaan. Het pakket was niet meer efficiënt genoeg voor in de auto, omdat als batterijen ouder worden de capaciteit vermindert waardoor de actieradius van de auto afneemt. Er wordt nu uitgegaan dat als een batterij is gedegradeerd tot 80% van originele capaciteit vervanging een betere optie is dan doorrijden. Die degradatie gaat wel steeds langzamer en batterijen kunnen langer gebruikt worden in hun originele functie dan eerder werd gedacht. Dat toonde onderzoek van de Technische Universiteit Eindhoven onlangs aan.

Toch is het van belang nu goed na te denken hoe we batterijen na gebruik in een auto eerst kunnen hergebruiken, voordat we ze recyclen. Een circulaire oplossing is om ze dan in te zetten voor de opslag van energie. Hiervoor worden batterijen uit voertuigen verwijderd, getest, indien nodig gereviseerd en, na opnieuw gecertificeerd te zijn voor prestaties en veiligheid, hergebruikt zoals ze zijn of in delen.

Het bedrijf EcarACCU is hier nu al mee bezig. Jasper Baltus, managing director van EcarACCU, licht toe:

“Het idee is ontstaan bij het autobedrijf Peter Ursem. Daar repareren we al jaren accu’s van elektrische auto’s. Daarbij bleken allemaal bruikbare onderdelen in onrepareerbare batterijen te zitten. En dit moest allemaal weg. Wij wilden ze graag houden om goede onderdelen eruit te halen. Nu ontvangen we afgedankte batterijen via Auto Recycling Nederland, soms wel veertig per week.

Het mooie circulaire dat wij doen is dat we alles willen hergebruiken wat er binnenkomt. Normaliter werd zo’n batterij naar recyclingbedrijf Umicore in België gebracht die een deel van de metalen kan terugwinnen. Wij komen uit op een hergebruik- & recyclingpercentage van 98%. We zien alleen plastic als afval, aangezien we hiervoor moeten betalen om het af te voeren. Dit is ongeveer 2%. Vijftien procent is metaal dat we verkopen aan een recycler, zoals koper en aluminium. De rest zijn accucellen en snoeren waar we altijd een nieuwe toepassing voor vinden nadat we ze getest hebben.

We verkopen de goede onderdelen aan bedrijven die er weer iets nieuws van maken. Zoals batterijen om zonne- of windstroom in op te slaan of mobiele energie-opslagsystemen voor de verhuur.”

“Wij geven bruikbare onderdelen uit autobatterijen een tweede leven”

Jasper Baltus, managing director van EcarACCU

R4. Reparatie en onderhoud

Reparatie en onderhoud verlengt de levensduur van accu’s, verkleint de vraag naar nieuwe accu’s en verlaagt kosten gedurende hun levensduur. BNA-Battery richt zich op levensduurverlengend onderhoud van auto accu’s. Mede-eigenaar Dennis Bakker vertelt:

“Wij zorgen dat een accupakket dat afgekeurd is door de auto met minimale grondstoffen weer functioneert. Het voornaamste wat we toevoegen is energie om luie accucellen opnieuw tot leven te wekken. De energie wekken we op via onze zonnepanelen. Heel af en toe is er een kapotte cel die we vervangen voor een nieuw exemplaar. Ons gereviseerde accupakketten hebben een capaciteit van 80 tot 100%.

Daarnaast zetten we in op tijdig onderhoud van accu’s. Als je ons principe op tijd toepast op een goed functionerend accupakket, dan kan je de levensduur verlengen met 4 à 5 jaar. We denken zelfs dat als je dit nog beter doorvoert dat het accupakket de hele levensduur van de auto mee kan gaan, zo’n 20 jaar. We hebben een aantal klanten voor onderhoud, maar we willen dit liever nog grootschaliger toepassen. Het liefst zetten we een installatie bij garages en dealers zodat ze zelf onderhoud kunnen plegen.”

“Wij willen dat tijdig onderhoud van auto-accu’s om de levensduur te verlengen normaal wordt”

Dennis Bakker, mede-eigenaar van BNA-Battery

R5. Recycling

Recycling van batterijen is belangrijk om de vraag naar kritieke metalen voor de productie van nieuwe batterijen te verminderen. De komende jaren ligt een eerste en logische start bij fietsbatterijen. Met de 400.000 e-bikes die nu jaarlijks nieuw worden gekocht komt er ook jaarlijks 800 ton aan Li-ion batterijen bij. Op een termijn van een vijf jaar gaat dit leiden tot een stabiele stroom batterijen die gerecycled kunnen gaan worden. Een ideale hoeveelheid voor een kleine installatie en een mooie opstap naar de langere termijn als de autobatterijen (250-300kg per batterij) gaan terugkomen.

In 2030 komt er in Nederland naar verwachting zo’n 7.o00 ton batterijen vrij uit zo’n 20.000 auto’s. Richting 2040 zal dat weer minimaal met een factor 10 gaan groeien, waarbij dit met de batterijen uit bussen en vrachtwagen wellicht zelfs verdubbelt. Dat vraagt om een nadrukkelijke opschaling van de huidige recyclingcapaciteit en biedt kansen voor nieuwe activiteiten. Ter illustratie: Umicore in België heeft nu een capaciteit van ongeveer 7.000 ton voor de recycling van dit soort type batterijen. Om in 2030 de vrijkomende materialen optimaal te kunnen recyclen, is het nodig om deze recyclingcapaciteit voor die tijd gereed te hebben en hier ook als Nederland een positie in te kiezen.

Recycling is prima, maar pas op het moment dat je er niets anders meer mee kan.

Jan Bartels, medeoprichter NOWOS

Wat kan jij doen?

Omdat we nog in een vroege fase van de groei van Li-ion batterijen zitten, kunnen we nu nog stappen zetten om hier circulair mee om te gaan.

Wij zetten hier ons voor in als uitvoeringsprogramma Circulaire Maakindustrie en zijn projecten gestart met partners die nu al een rol spelen in de circulaire batterijketen. Hoor jij daar ook bij, of zie je kansen die je graag wilt verkennen? Neem dan contact op met Bart Jeroen Bierens. Of doe mee met de online CIRCO Track – Batterijen voor elektrisch vervoer op 6, 20, 27 november.

Want alleen samen komen we tot een circulaire batterijketen!

Interviews

4.000 euro voor een nieuwe hybride auto-accu? We kunnen de oude opknappen voor minder, bedachten ingenieurs Murat Aydemir en Dennis Bakker twee jaar geleden. Daarna stroomden de aanvragen binnen. “In Europa is er geen ander bedrijf die…

Ga naar interview

Een deukje, hardware die niet meer werkt of een enkele kapotte accucel in de batterij van je elektrische auto. En dan maar de gehele batterij van 200 kg omsmelten voor recycling? Doodzonde vinden ze dat bij EcarACCU.

Ga naar interview

“We redden heel veel Lithium-ion accu’s van recycling.” Vertelt Jan Bartels, medeoprichter van NOWOS. En dan niet de grote auto-accu’s waar al veel partijen mee bezig zijn, maar juist de kleinere ‘vergeten’ accu’s van bijvoorbeeld elektrische scooters,…

Ga naar interview