Case

SEW Eurodrive: van repareren naar remanufacturing

Samenvatting

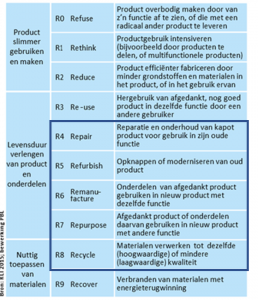

SEW Eurodrive was ontevreden over haar reparatieafdeling en heeft deze grondig aangepakt. Dit leidde tot het ombouwen van deze afdeling tot een aanbod op het gebied van remanufacturing waardoor meer dan 2000 producten per jaar een langer leven krijgen. Naast de levensduur van bestaande producten verlengen neem het hergebruik van goede onderdelen en recycling van versleten onderdelen een belangrijke plek in. Het toepassen van de lean methodiek om verspilling in processen tegen te gaan ligt aan de basis van deze circulaire stap.

Ton Verschuren directeur: “Bij ons heeft de lean denkwijze geholpen om tot de rendabele remanufacturing methodologie te komen”

Het bedrijf en de uitdaging

SEW Eurodrive in Rotterdam is een producent van aandrijf- en besturingstechniek. De technologie wordt toegepast in bijna alles wat beweegt, bijvoorbeeld in bruggen, havenkranen, lopende banden en achtbanen. Het bedrijf is opgericht in 1931 als familiebedrijf in Duitsland. Inmiddels heeft SEW 18.000 werknemers wereldwijd, waarvan er 150 werkzaam zijn in Rotterdam. Grote Nederlandse klanten van SEW Eurodrive zijn onder andere Heineken, Vanderlande (partnership), Schiphol en de Efteling.

Reparatie is van oudsher onderdeel van het aanbod van SEW. In de oude situatie werden in de werkplaats motorreductoren (elektromotoren en tandwielkasten) gereviseerd en gerepareerd, maar deze werkzaamheden verliepen nog niet lean. Een van de oorzaken was de onzekerheid over de omvang van de reparatie. Die kon pas in de werkplaats worden vastgesteld, waarop in overleg met de klant werd bepaald of herstel zinvol was of niet. Voor de duur van het overleg moest de aandrijving worden opgeslagen en in het ergste geval zonder reparatie naar de klant worden teruggestuurd. Ton Verschuren, directeur SEW Eurodrive: “In dit oude model was er vaak sprake van ‘lopen, wachten, zoeken’. Dit kostte veel tijd, moeite en geld.”

Wat hebben jullie gedaan? (Circulaire oplossing)

Sinds 2008 heeft SEW remanufacturing een integraal onderdeel van het businessmodel gemaakt, waarmee deze uitdaging wordt aangepakt. Alle onderdelen van SEW producten zijn gestandaardiseerd en modulair opgebouwd. Hierdoor is precies bekend hoe een product is opgebouwd en wat er in is gegaan. Ton Verschuren: ”de basis van remanufacturing is dat de ‘lego blokjes’ altijd hetzelfde zijn. Met deze standaard ‘lego blokjes’ maken we voor elke klant een specifiek artikel dat precies bij zijn/haar situatie past.”

De reparatieafdeling is omgezet in een remanufacturingafdeling, waarbij demontage en assemblage gescheiden worden. Er vindt nu alleen nog reparatie plaats op basis van een vaste prijs die onafhankelijk is van de inwendige staat van de aandrijvingen. De klant weet van tevoren hoeveel de reparatie gaat kosten en beslist dan om de aandrijving ter remanufacturing aan SEW te versturen. In de werkplaats wordt de aandrijving gedemonteerd. De beschadigde en aan slijtage onderhevige onderdelen worden vervangen. De onderdelen die nog goed zijn, worden grondig gereinigd en samen met nieuwe onderdelen naar een assemblage-eiland gebracht om tot een nieuwe aandrijving te worden samengebouwd. Door alleen de onderdelen te vervangen die versleten of kapot zijn, wordt de levensduur van de machine aanzienlijk verlengd en is veel minder nieuw materiaal nodig.

Ton Verschuren: “Wij noemen dit proces remanufacturing omdat wij een nieuw product leveren en niet een oud product met nieuw onderdelen zoals bij refurbishment.” Het eindresultaat is gelijk aan een nieuw product op het gebied van specificaties en garantie.

Waarom hebben jullie dat gedaan? (Business case)

De redenen om een stap te zetten in meer circulair werken, zijn vooral economisch.

Kosten verlagen

Ton Verschuren: “We kunnen, doordat we het remanufacturing proces lean hebben ingericht, de belofte doen dat de machines na 3 werkdagen als nieuw met complete garantie weer terug op hun plek zijn. Doorlooptijden zijn korter en het proces is door specialisatie minder arbeidsintensief. De nieuwe veranderingen op dit gebied hebben voor ons en de klant geleid tot forse besparingen in tijd, administratie, ruimte en kosten. Dat dit ook een stap in circulariteit betekent, is mooi meegenomen.”

Klantwaarde vergroten

Ton Verschuren: ‘’Vanuit klanten kwamen er steeds meer duurzaamheidsvragen, en dan vooral vanuit de grotere klanten als luchthavens, ECT en Heineken. Zo moeten de luchthavens denken aan de CO-2 uitstoot, en denkt Heineken aan de energiereductie. Het remanufacturing aanbod zorgt dat wij ook op dat vlak klanten kunnen helpen. Bovendien biedt het hen een kostenvoordeel: het eindproduct is als nieuw en heeft dezelfde garantietermijn als een nieuwe aandrijving, maar kost ongeveer de helft van de nieuwprijs.”

Triggeren innovatie-capaciteit

Ton Verschuren: “Vooral op het gebied van reparatie is de inzet van voor ons nieuwe technologie cruciaal geweest om de klantwaarde te verhogen. Op het gebied van remanufacturing is het vooral innovatie in het proces geweest dat heeft geleid tot kostenverlaging en circulairder werken. Alles bij elkaar zijn we veel innovatiever geworden.”

Wat levert het op?

De nieuwe aanpak heeft tot veel kostenbesparingen geleid voor zowel klanten als SEW zelf. Zo worden er transportkosten voorkomen door de klant van tevoren inzage te geven in de (vaste) kosten van remanufacturing van zijn specifieke aandrijving. Maar ook door ruimtebesparing, omdat er geen magazijn nodig is waar de defecte machines opgesteld staan. Ook is er sprake van besparing in mankracht: Vier gespecialiseerde productiemedewerkers doen nu het werk dat daarvoor door 12 collega’s werd gedaan.

Jaarlijks assembleert SEW Eurodrive circa 2000 aandrijvingen volgens de remanufacturing-methodiek. Door demontage en reiniging los te zien van assemblage ontstonden er ook nieuwe specialismen, wat de kwaliteit van het eindproduct ten goede kwam.

De metalen onderdelen die niet meer worden gebruikt, worden afgevoerd en aansluitend gerecycled. Door alleen onderdelen te vervangen die versleten of kapot zijn, wordt op grondstoffen bespaard.

Advies aan andere ondernemers

Ton Verschuren: “Het is belangrijk om na te denken over de kosten en opbrengsten van een circulaire verandering. Bij ons heeft de lean denkwijze geholpen om tot de rendabele remanufacturing methodologie te komen.”